成立于 1802 年的美国杜邦公司是一家科学企业,凭借创新的产品、材料和服务,为全球市场提供世界级的科学和工程能力,如果追溯其历史,最早在1788年,16岁的E.I.杜邦在法国埃松省的化学家安东尼·拉瓦锡实验室当学徒,很快掌握了火药生产技术并于1802年建造火药厂,从1804年其开始生产和销售火药。经历了200多年的发展历程,杜邦现在是一家多元业务的化工巨头。但杜邦最为世人熟知的确是其卓越的运营管理体系,尤其是安全管理体系,已经成为杜邦文化一张亮眼的名片,并输出到世界上其他各行业的公司企业。笔者在担任HSSE职务时,曾经有幸和杜邦可持续发展解决方案 (Dupont Sustainability Solutions)的几位资深顾问深入交流, 探讨了杜邦安全管理体系的核心理念,结合在壳牌工作期间的一些实践经验,在下文中作一些阐述,抛砖引玉,希望能得到同行的建议以持续改善我们的安全管理水平。

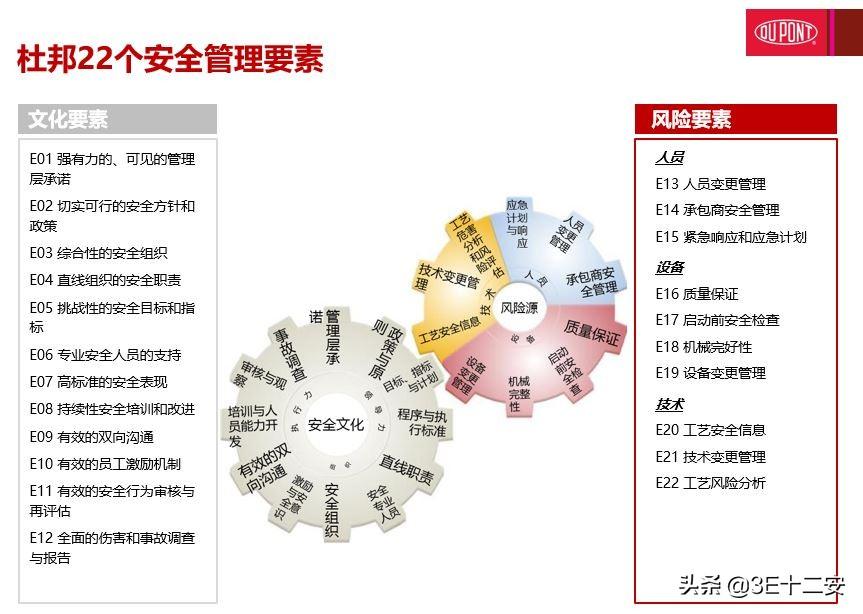

(杜邦安全管理体系22要素,图片来源网络搜索,如有错漏之处,敬请谅解)

在上图中,杜邦安全管理体系将安全管理模型设定为风险要素和文化要素两大子体系,这两大子体系之间有着科学有机的联系,相互作用。从图中似乎也能看出,两大子体系如同高速运转的两个齿轮,每一个要素代表着齿轮的一个齿,必须互相紧密咬合,齿轮才能严丝合缝并顺畅运行。

我们知道,任何一个安全管理体系,其核心要素都是风险管理(也称风险控制),比如我们谈到ISO45001职业健康安全管理体系时,有三大核心原则,除了"谨守法律法规"与"持续改善"之外,另一个就是"预防员工伤害和健康损害",而这第三个核心原则,就是建立在一个科学有效的风险管理基础上的。杜邦的风险要素里,主要关注人员/设备/技术三个维度,可以说,这三个维度基本上覆盖了生产制造型企业的关键生产要素,如果达到这个体系的管理要求控制好人员/设备/技术三个维度,那整个生产制造过程的风险基本上会被管理在一个合理可接受(ALARP)的水平。

-人员,包括:

· 人员变更管理(E13), 企业里人员的管理很多时候非常棘手,会牵涉到非常多的"非安全"因素,如人力资源管理里的薪资福利问题,企业文化问题,绩效管理/激励机制问题等等,但在这个要素里,核心的理念是当我们出现了任何形式的变更,我们需要有一个清晰的变更管理流程,去识别和评估可能产生的与安全管理相关的风险,并制定相对应的控制措施或管理屏障,从而降低由于人员变更所带来的运营风险。

· 承包商管理(E14),无需赘言,承包商管理是任何一家公司安全管理的重点,很多时候难度甚至超过了对本企业员工的直接管理。(后续笔者会带来有关承包商管理的文章)

· 紧急响应和应急计划(E15), 该要素也很直观理解,任何的管理体系,对于应急(ER)的管理都是核心且必须的, 从咱们国家目前的政策导向与机构设置也能看出来,应急管理部是国家层面全面负责安全生产管理的部委。

-设备,包括:

· 质量保证(E16),在杜邦生产系统(Dupont Production System, 简称DPS)模块中, 有专门的设备管理模型-MIQA, 即Mechanical Integrity & Quality Assurance (机械/或设备完整性和质量保证),设备的质量保证是安全运营的前提;

· 启动前安全检查PSSR(E17),也称"开机前安全检查",这个在化工企业,是工艺安全管理的核心要素,任何一套装置(大型),或者设备(小型,可能是工艺过程中的某一个很小的部分),在开机运行前都必须严格执行PSSR的要求。这个要素在很多制造型企业往往被弱化了,笔者早点曾经在一家美资电子制造企业担任EHS主管,现在会过头来看,当时其设备管理中的PSSR几乎是完全缺失的,所以很多机械类伤害事故频发,都是由于在运行前没有充分识别评估其风险。

· 机械完整性(E18), 同上述E16.

· 设备变更管理(E19), 安全管理的重中之重!杜邦安全管理体系的三大变更之一(人员变更/设备变更/技术变更),在化工行业的百年历史进程中,因为设备变更管理缺失,变更风险没有得到充分识别评估而导致的重大安全事故,不甚枚举!

-技术,包括:

· 工艺安全信息PSI (E20), 工艺安全信息是工艺安全管理的基础,这里包括基本的工艺包信息,如设备/工艺/操作参数等,在实践中经常发现,很多的企业恰恰是因为这最基础的工作没有被有效实施,导致很多工艺安全信息的缺失,为后续的工艺变更/改善/优化等埋下隐患。

· 技术变更管理(E21), 如E19的论述,是工艺安全管理核心,许多的化工企业,技术变更的过程是一场乱战,缺乏有效的管理流程,最典型的一个乱象是负责技术变更(国内企业通常称为"技改")的部门(一般是技术部或者项目部)与运营部门(可能是生产部/设备部等)之间的脱节,如果再叠加一些"非典型管理原因"-如人员问题导致的部门墙现象,那整个的技术变更将一团乱麻。笔者曾经辅导过一家化工企业,其负责运营的副总,在整个技改过程中被项目部门完全隔离,连基本的工艺危害分析都不完整,导致后续在准备做开机前安全检查时,几乎无从下手,不得已从头开始重做危害分析,

· 工艺危险分析(E22), 杜邦安全管理体系中关于风险评估的方法论,主流的分析方法包括 HAZOP, What-if, FEMA, HAZID, LOPA, SIL等。

再来看杜邦安全管理体系的文化要素,文化要素里有12个子要素,如果我们尝试将其归类的话,大致可以分为:

-安全领导力;包括管理层承诺(E01),安全方针与政策(E02),安全目标指标(E05),有效的双向沟通(E09)和有效的员工激励机制(E10)

-安全组织保障;包括综合型的安全组织(E03),直线组织安全职责(E04) ,专业安全人员支持(E06)和安全培训和持续改进(E08)

-安全执行力;高标准安全表现(E07),有效的安全行为审核和再评估(E11)和全面的伤害和事故调查(E12)

综上所述,杜邦安全管理体系确定了文化与风险两大模块(或子系统),并细化了控制的子要素,形成了有机的整体,这也是杜邦公司在化工安全管理行业多年的运营经验所积累出来的,被验证过的科学管理方法论,对于很多的行业,非常有借鉴意义。但笔者结合多年HSSE管理实践经验,认为其他企业再借鉴实施时,在以下几个方面似乎可以结合各企业的实际状况,再做持续优化:

1. 变更管理:虽然管理的对象可能不一样(人员/设备/工艺技术),但从变更管理的流程上来说,其核心的步骤是一样的,所以可以考虑整合变更管理要素以精简体系,降低其复杂程度,提高流程的可操作性。在具体变更实施时,可由主导变更的责任部门在遵循变更管理流程的前提下,侧重/或着重考虑不同变更管理对象的风险特征,并加以管理。总之,变更管理的核心是为了控制风险,所有的流程设计,管理措施都必须遵循这一原则(Risk-base)。

2. 在文化要素方面,12个要素之间的逻辑关系似乎还有待继续明晰,笔者在跟不同的顾问探讨时,相同的文化要素会得到不同的理解和输出。从管理体系的角度,杜邦也没有明确提出清晰的安全文化(或安全领导力)管理模型(基于PDCA循环的理论模型), 这就可能导致在实施过程中不能有效落地,形成闭环管理。(注:后续笔者会尝试开发安全领导力管理模型,再撰文分享)

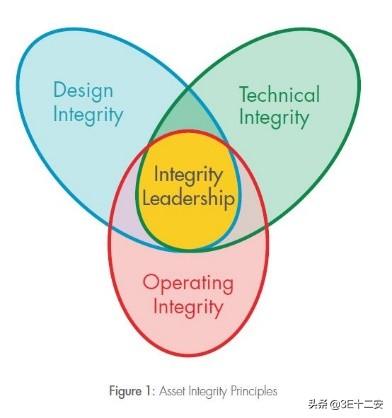

3. 从工艺安全管理的角度,杜邦的上述体系已经被验证过充分有效,如果横向比较的话,笔者研究过壳牌关于工艺安全管理的模型,觉得更先进性的一点是考虑了"设计完整性",这就从更前端介入工艺管理,也符合"本质安全"的管理理念。(见下图)

壳牌资产完整性和工艺安全管理模型

笔者本人是杜邦安全文化的坚定拥护者,上述建议也仅是结合自身多年从业经验斗胆提出,本着持续改善的原则,希望与行业同仁探讨。真理越辩越明,欢迎提出不同意见,共同学习进步。

还没有评论,来说两句吧...