大家都知道,改车应该先强化操控方面的性能,轮胎、避震、防倾杆等部件是很多车友的首选改装项目。

所有的这些部件,都是安装在车身上的,有些时候,车身会对转弯特性和安全性等方面产生决定性的影响。

然而,车身可能是我们最容易忽视的部件了,即使已经做完赛道化的车辆,也有些可以改进的地方。

希望能让各位车手、玩家和车队更全面的认识车身的重要性。

轻量化是车身设计中非常重要的内容。更轻的车身意味着更好的动力、更好的刹车、更好的操控及圈速。

原厂车在设计中是如何考虑减重的呢?

在改装及赛道化减重过程中我们需要关注哪些问题呢?

我们曾经介绍了车身的焊接逻辑、连接技术、整车强度和刚度,以及碰撞时力的传导原理和路径。

改装一辆车就像练习驾驶技术一样需要循序渐进,首先摸清楚你想要改的这台车的基本情况,才可以根据车身情况、技术规则以及场地,打造出更适合的备战车辆。

对于车身的评价也是一件可重复的事情,在设计原理的基础上,积累足够丰富的汽车相关的技术经验,也就可以很自然的对一台车身进行相关的主观评价。

开始我们今天的主题,我尽量用简单的句子来把技术方面的事儿说出来 —— 车身轻量化及减重。

在买车或者看车的时候,有些人会习惯性的按按发动机盖,按按车门,用自己的手劲去测试一下。

有时还会发出感叹 "这个车铁皮太薄了,不禁撞 "。

这些外板确实是为了轻量化考虑的。

那么是不是这台车的外板铁皮较薄这车就不耐撞呢?

车身是不是越轻就越好呢?

带着这两个小疑问继续往下说。

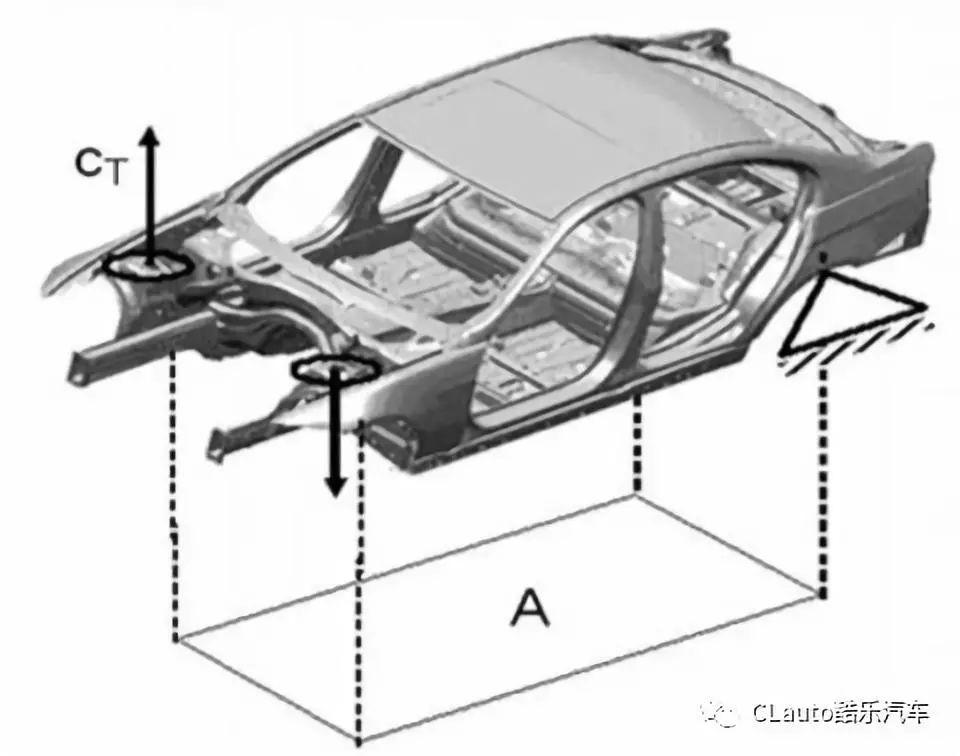

说到车身轻量化,有一个需要记住的关键词:车身轻量化系数。这是目前评价车身设计优劣的重要指标之一,也是国际汽车领域流行的车身设计评价指标。

轻量化系数的计算方法

L 为轻量化系数

MBIW 为白车身(无门盖,无前后风挡玻璃)质量

CT 为车身静态扭转刚度

A 为四轮间的正投影面积(即前、后轮平均轮距乘以轴距)

之所以选用轮距和轴距而不选用车辆的长宽,是因为轮距和轴距的大小更能反映乘客舱的水平尺寸大小,这和目前国际主流设计趋势追求的可利用乘客舱空间更大、停车占用面积更小相吻合。

也就是说,在保证整车静态扭转刚度的性能参数不被迫降低的前提下,白车身的重量越轻(轻量化系数越小),设计越是趋向合理。

所以并不是一味的车身越轻越好,要看轻量化系数,系数,系数。

和提高 0.001 秒成绩紧密相关的,就是在固定扭矩和功率输出的情况下,车身轻量化系数越低,车辆的动力表现就越强劲,加速度相对越快,燃油经济性表现的越好。

从通常的数据上看,在每降低整车质量的 10%,燃油效率可提高 6%-8%。也就是说,整车重量每减少 100Kg, 百公里油耗可降低 0.2-0.4/L,CO2 排放量可减少约 5g/Km。

对于纯电动车辆来说,重量更是一个关键,较低的轻量化系数伴随而来的就是续航里程的提高。

其实对于实用性来说,这正是车身轻量化研究的意义。

那么车身在设计阶段对于轻量化有什么讨巧的地方呢?

在众多的轻量化的因素中,最先考虑的是车身的材料,在这里就将常见材料和较新的材料放在一起来说。

主流民众用车的主要材料为钢板,钢板根据其抗拉强度可分为普通钢、高强钢、超高强钢和热成型钢(或叫硼钢,是指钢材在冶炼中加入了硼、锰等元素的合金钢)。

将钢材加热到 950 ° C 的高温后一次成型,然后迅速冷却,使其形成厉害的马氏体)。其抗拉强度区间可从 300Mpa~1000Mpa,一般热成型钢可保持在 1500Mpa 以上。

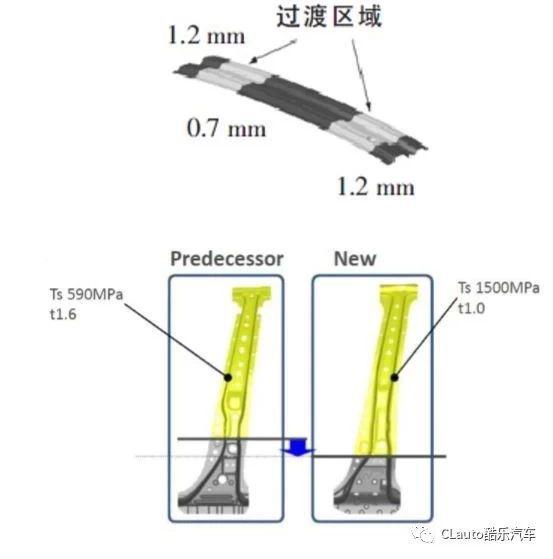

材料强度的提升,可使得原有的多板叠加的车身结构进行优化。比如减少加强板的数量以及降低板材的厚度等。对于钢板的玩儿法,说两个典型的:

激光拼焊 —— 将两个不等料厚的钢板用激光焊焊接在一起,然后在进行零件的冲压工序。

不等料厚的钢板 —— 就是卷料可根据设计要求划分不同料厚区域,然后在裁切进行零件冲压。从而进行车身的减重。

除了钢板之外呢,在车身上还会有铝、工程塑料和碳纤维。这些也算不上新材料了,但由于每种材料成型工艺和连接工艺的特殊性,以铝材为主来介绍。

首先 OEM 不得不从产品的市场定位去考量要多少比例的铝投入运用,也不得不考虑到成本因素,所以每台车材料的应用比例会有不同。但在车型级别的大门槛中,波动的比例范围差距不是很大。

说到铝材,有的人叫好,有的人发出质疑强。其实大家的出发点都对,这个问题也是目前汽车行业中讨论较多的地方,在最初的全铝车身概念面市后,大家拍手叫绝,但在市场的验证下也使其褪色不少。

首先从材料本身的构成来说,其包含高耐久性、高防腐性和密度确实是其突出的特点,可以大大降低车身的重量。

但如果说全铝车身的话,在碰撞测试中绝对不会得到一个很好的结果。

而且铝件的成型成本较高,连接工艺相对特殊,且维修成本较高,所以才慢慢淡出市场的热点。随着热成型钢的慢慢普及和应用,其成型工艺和制造工艺的日益成熟,也使其在车身的应用比例不断的增大。

但为了使车身有一个很好的融合,铝合金目前在车身比例中有 15% 左右。

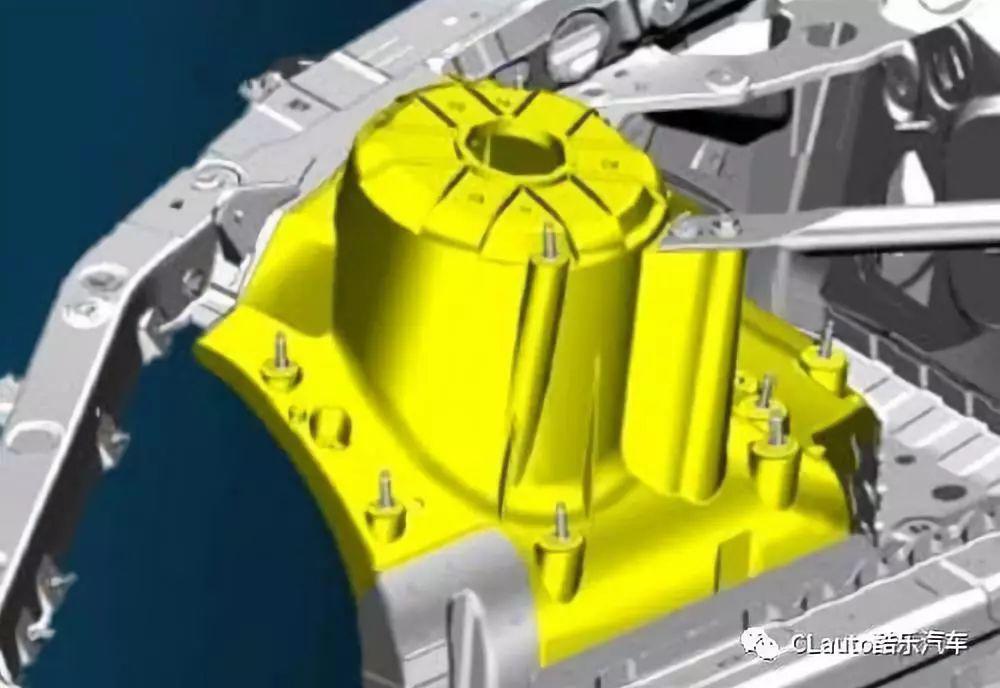

尤其 BBA 中,将前后减震塔和副车架以及隔物板的位置使用铝合金型材和板材,以 Clinch/HSN/FLS 加涂胶的形式进行工艺连接。

如果有人问为什么选择这几个位置,这是一个好问题。

隔物板在车身内部且不是受力点,所以没有强度的要求。对于减震塔和副车架,由于铝材质量轻盈的特性,在减轻整车重量同时,减轻轮上重量和压力。

这样可以让车轮弹跳速度更快、释放出更多的轮上扭矩,也会提高方向盘的响应速度,从而为整车操控性做出贡献。

图中是高压铸铝减震塔,这一个材料的改变可以用一个零件替代原有的 14 个零件,重量较钢板降低了 40%。

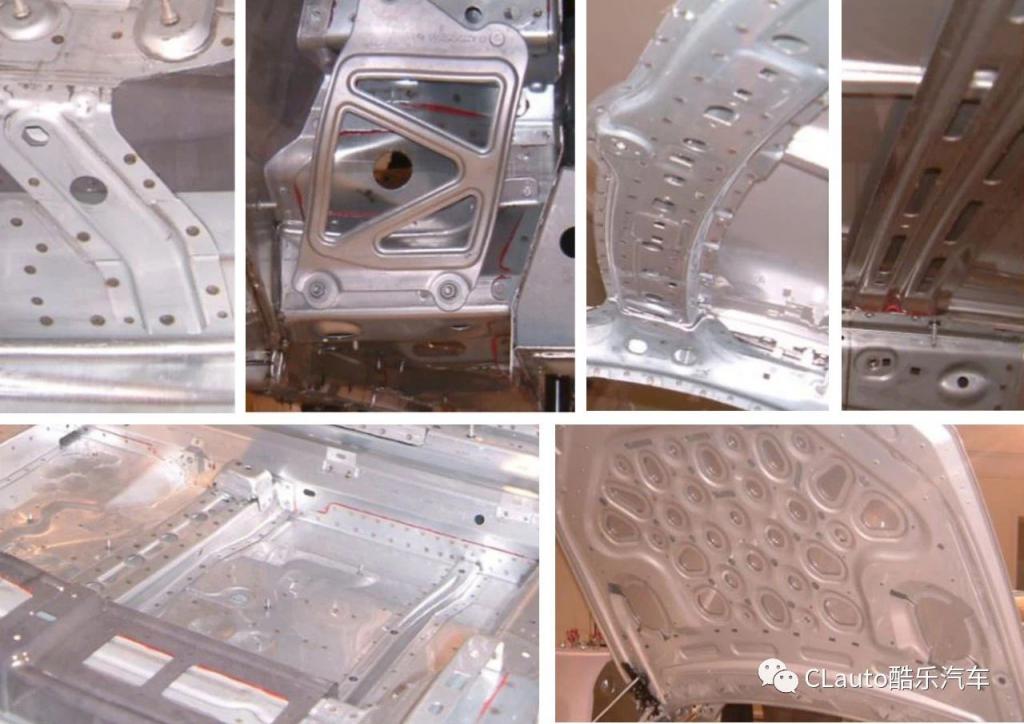

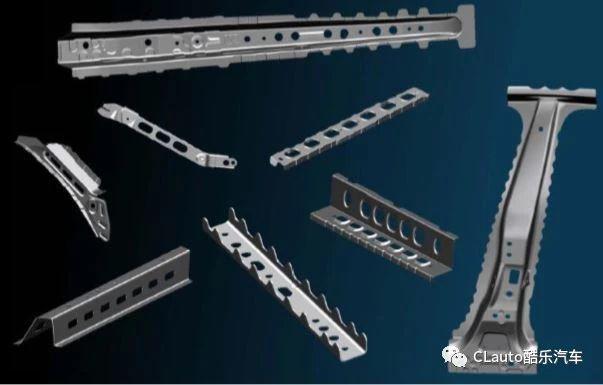

在了解材料对车身重量的影响后,我们来看看在设计中是如何体现的:首先从区域来看,减重孔会较多的分布在受力位置较弱的梁体和车身的内板位置,在不影响整车刚度的情况下可以起到很好的减重效果。

通常在这些位置大于 50mm*50mm 的区域可根据功能性增加适当的减重孔。

另外在地板总成中以及加强梁中会分布很多的漏液孔,是为了在车身过涂装点泳池后让电泳液流出车身的孔,在总装车间会用胶堵进行密封,在漏液的同时也是一种减重。

还有用于安装通过或维修的孔位,在完成其作业后也是具备减重功能的。

在结构中减重,是需要经验积累和测试验证的。有经验的设计师可根据自身经验识别出可以进行减重的部位,在进行合理减重的同时规避掉风险点和减重操作对车身的不良影响。

能让车手觉得这台车开着舒服绝非易事,对于普通轿车来说,为了在赛道有一个出色的成绩,要从车身入手整体进行优化。

车身减重一定要做到合理,只能进行优化,绝不能降低车身设计参数。而且还要考虑增加防滚架的重量以及与车身匹配的位置是否与车身原有结构合理搭配,焊接质量是否达标等相关问题。

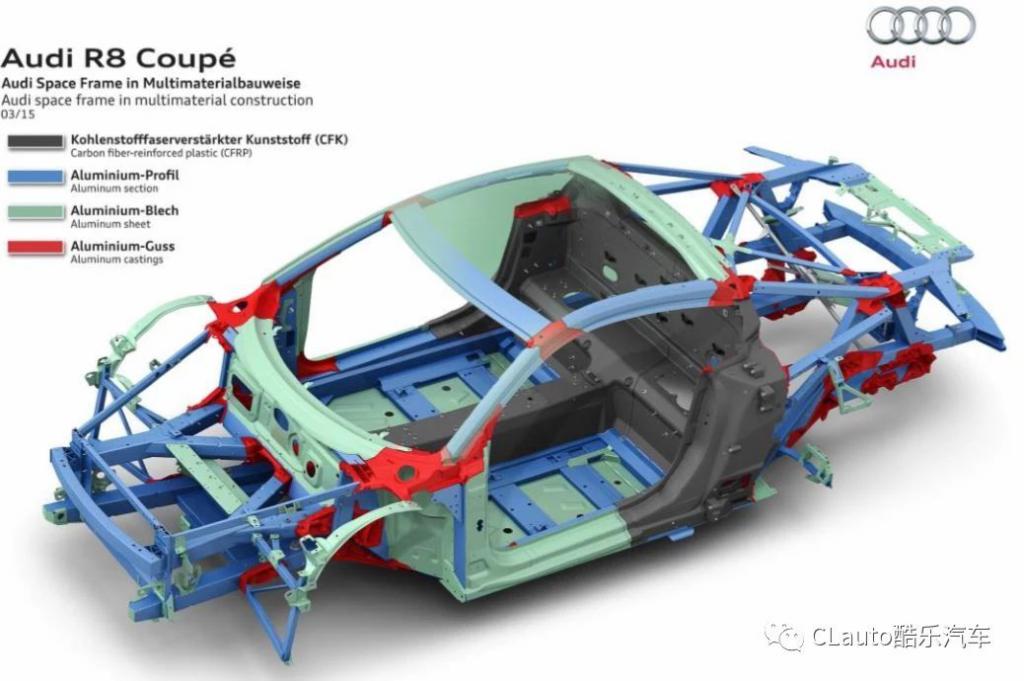

以奥迪 Audi R8 车型为例,车身采用碳纤维材料和铝合金型材、板材和铸铝来组合成一个完整的车身结构。

其实 OEM 对于每个产品的诞生都是很严谨的,各种 CAE 模拟和实车的测试方法也是非常完整的,更是形成体系的流程,千万别用盲人摸象的方式去理解。

对于 R8 的车身,同样的铝合金,但是型材和板材的强度是天壤之别。

型材无论是吸能和抗冲击能力,还是刚度,都要比钢板高 7-8 倍,更是铝板材的几十倍以上。

但成型工艺相对复杂,成本更是非常高,所以普通车型也只有在前防撞梁用铝型材。

铝型材再加上碳纤维材料的应用,使得整车刚度提升了很多。超高的抗拉强度(5500+)和屈服强度可以很好的保护驾驶员的高速驾驶安全、降低车身的重 量、降低轻量化系数、提升驾驶性能。

目前碳纤维有高强、高模、超高强、高强高应变及超高模几种。在随着进步,碳纤维也从之前的 3.5GPa 提高到 5.5GPa, 小众的可以做到 7.0GPa。

More

今日日签

还没有评论,来说两句吧...